Software: FEMM - Stromfluss: Unterschied zwischen den Versionen

KKeine Bearbeitungszusammenfassung |

(Schreibfehler korrigiert) |

||

| (9 dazwischenliegende Versionen von einem anderen Benutzer werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

[[Software:_FEM_- | [[Software:_FEM_-_Tutorial_-_Elektrofluss|↑]] <div align="center"> [[Software:_FEM_-_Tutorial_-_Elektrofluss|←]] [[Software:_FEMM_-_Stromfluss_-_Flaechenwiderstand|→]] </div> | ||

<div align="center"> [[Bild:Software_FEMM_-_Stromfluss_-_Widerstand_Seitensicht.gif]] </div> | <div align="center"> [[Bild:Software_FEMM_-_Stromfluss_-_Widerstand_Seitensicht.gif]] </div> | ||

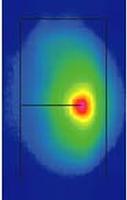

Mittels Siebdruck können elektrische Widerstände als Dickschichtwiderstände direkt auf Verdrahtungsträger gedruckt werden. Eine mögliche Variante zeigt obiges Bild. Die wirksame Widerstandsfläche wird durch die Länge (L) und die Breite (B) bestimmt. Die Widerstandspasten werden durch entsprechende Mischungsvorgaben auf den erforderlichen Widerstandswert eingestellt:<div align="center"> [[Bild:Software_FEMM_-_Stromfluss_-_Widerstand_Draufsicht.gif]] </div> | Mittels Siebdruck können elektrische Widerstände als Dickschichtwiderstände direkt auf Verdrahtungsträger gedruckt werden. Eine mögliche Variante zeigt obiges Bild. Die wirksame Widerstandsfläche wird durch die Länge (L) und die Breite (B) bestimmt. Die Widerstandspasten werden durch entsprechende Mischungsvorgaben auf den erforderlichen Widerstandswert eingestellt:<div align="center"> [[Bild:Software_FEMM_-_Stromfluss_-_Widerstand_Draufsicht.gif]] </div> | ||

Der Druck auf die Kontaktflächen erfolgt als Rechteck. Ohne Abgleich ist dabei eine Genauigkeit des Widerstandswertes von ungefähr ±30% erreichbar. Um eine höhere Genauigkeit zu erreichen, ist das Lasertrimmen üblich. Dabei erfolgt eine definierte Verengung des Flussweges für den elektrischen Strom in einem Teilbereich, was zu einer Erhöhung des Widerstandswertes führt. | Der Druck auf die Kontaktflächen erfolgt als Rechteck. Ohne Abgleich ist dabei eine Genauigkeit des Widerstandswertes von ungefähr ±30% erreichbar. Um eine höhere Genauigkeit zu erreichen, ist das Lasertrimmen üblich. Dabei erfolgt eine definierte Verengung des Flussweges für den elektrischen Strom in einem Teilbereich, was zu einer Erhöhung des Widerstandswertes führt. | ||

Wie z.B. in einer Veröffentlichung im Jahresforschungsbericht 2001 des Fraunhofer Instituts für Keramische Technologien und Sinterwerkstoffe ([http://www.ikts.fraunhofer.de IKTS]) mittels Infrarot-Aufnahmen gezeigt wird, führen einige Schnittformen dabei jedoch zu starken lokalen Erwärmungen der Widerstandsfläche ("senkrechter" Stromfluss):<div align="center"> | Wie z.B. in einer Veröffentlichung im Jahresforschungsbericht 2001 des Fraunhofer Instituts für Keramische Technologien und Sinterwerkstoffe ([http://www.ikts.fraunhofer.de '''IKTS''']) mittels Infrarot-Aufnahmen gezeigt wird, führen einige Schnittformen dabei jedoch zu starken lokalen Erwärmungen der Widerstandsfläche ("senkrechter" Stromfluss):<div align="center"> | ||

[[Bild:Software_FEMM_-_Stromfluss_-_Trimmschnitt_ungetrimmt.jpg]] | [[Bild:Software_FEMM_-_Stromfluss_-_Trimmschnitt_ungetrimmt.jpg]] | ||

[[Bild:Software_FEMM_-_Stromfluss_-_Trimmschnitt_i.jpg]] | [[Bild:Software_FEMM_-_Stromfluss_-_Trimmschnitt_i.jpg]] | ||

| Zeile 25: | Zeile 12: | ||

[[Bild:Software_FEMM_-_Stromfluss_-_Trimmschnitt_l.jpg]] | [[Bild:Software_FEMM_-_Stromfluss_-_Trimmschnitt_l.jpg]] | ||

</div> | </div> | ||

Im Vergleich zum ungetrimmten Widerstand (1. Bild) verhält sich thermisch am günstigsten der L-Schnitt (4. Bild), der deshalb | Im Vergleich zum ungetrimmten Widerstand (1. Bild) verhält sich thermisch am günstigsten der L-Schnitt (4. Bild), der deshalb hier als Beispiel benutzt wird. | ||

Man kann analytisch die Größe des erforderlichen Schnittes nur grob berechnen. Da das elektrische Feld sich auf Grund der Einschnitte in der Widerstandsschicht inhomogen ausbreitet, kann nur eine FEM-Berechnung genauere Ergebnisse liefern. Für die Ermittlung der erforderlichen Schnittgeometrie soll die Nennwert-Optimierung genutzt werden. | Man kann analytisch die Größe des erforderlichen Schnittes nur grob berechnen. Da das elektrische Feld sich auf Grund der Einschnitte in der Widerstandsschicht inhomogen ausbreitet, kann nur eine FEM-Berechnung genauere Ergebnisse liefern. Für die Ermittlung der erforderlichen Schnittgeometrie soll die Nennwert-Optimierung genutzt werden.<div align="center">[[Software:_FEM_-_Tutorial_-_Elektrofluss|←]] [[Software:_FEMM_-_Stromfluss_-_Flaechenwiderstand|→]]</div> | ||

<div align="center">[[Software:_FEM_- | |||

Aktuelle Version vom 3. März 2022, 08:16 Uhr

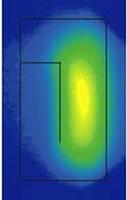

Mittels Siebdruck können elektrische Widerstände als Dickschichtwiderstände direkt auf Verdrahtungsträger gedruckt werden. Eine mögliche Variante zeigt obiges Bild. Die wirksame Widerstandsfläche wird durch die Länge (L) und die Breite (B) bestimmt. Die Widerstandspasten werden durch entsprechende Mischungsvorgaben auf den erforderlichen Widerstandswert eingestellt:

Der Druck auf die Kontaktflächen erfolgt als Rechteck. Ohne Abgleich ist dabei eine Genauigkeit des Widerstandswertes von ungefähr ±30% erreichbar. Um eine höhere Genauigkeit zu erreichen, ist das Lasertrimmen üblich. Dabei erfolgt eine definierte Verengung des Flussweges für den elektrischen Strom in einem Teilbereich, was zu einer Erhöhung des Widerstandswertes führt.

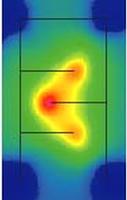

Wie z.B. in einer Veröffentlichung im Jahresforschungsbericht 2001 des Fraunhofer Instituts für Keramische Technologien und Sinterwerkstoffe (IKTS) mittels Infrarot-Aufnahmen gezeigt wird, führen einige Schnittformen dabei jedoch zu starken lokalen Erwärmungen der Widerstandsfläche ("senkrechter" Stromfluss):

Im Vergleich zum ungetrimmten Widerstand (1. Bild) verhält sich thermisch am günstigsten der L-Schnitt (4. Bild), der deshalb hier als Beispiel benutzt wird.

Man kann analytisch die Größe des erforderlichen Schnittes nur grob berechnen. Da das elektrische Feld sich auf Grund der Einschnitte in der Widerstandsschicht inhomogen ausbreitet, kann nur eine FEM-Berechnung genauere Ergebnisse liefern. Für die Ermittlung der erforderlichen Schnittgeometrie soll die Nennwert-Optimierung genutzt werden.